"Заточка" - читать интересную книгу автора (Николай Титков)

Часть 2

|

Что ж. Мы остановились на том, что основная задача заточки — сформировать режущие грани и режущую кромку ножа в соответствии с его типом.

В основном мы будем рассматривать ручную заточку. Он наиболее трудоёмка для начинающего «точильщика», однако именно ручная заточка даёт самые лучшие результаты. Ведь низкооборотные специализированные заточные станки доступны лишь профессионалам. Хотя бы из-за их цены. Бытовые же электрические точила для рассматриваемых нами задач совершенно непригодны!

Любая работа требует соответствующего инструмента.

Основной инструмент для ручной заточки — брусок (его ещё называют камнем). Если вы начинающий точильщик, то рекомендуется, чтобы брусок был как минимум равен по длине затачиваемому лезвию. А лучше раза в полтора больше (хотя для «большого шефа» — «старшего» ножа в поварской тройке — найти такой брусок за разумные деньги практически нереально). Ширина бруска при этом особенного значения не имеет.

Бруски бывают нескольких разновидностей.

Если вы только собираетесь начать учиться мастерству ручной заточки, наиболее доступными (но отнюдь не лучшим!) для вас будут абразивные искусственные камни (бруски). В основном они состоят из зёрен электрокорунда (окись алюминия в форме так называемой, а-фазы) или из карбида кремния (техническое название — карборунд; химический состав SiC) и связующего материала. От качества связующего и равноразмерности зёрен напрямую зависит качество бруска.

Абразивные искусственные камни очень неплохо стачивают металл, однако применять их в основном следует на первой стадии серьёзной переточки ножей. Для регулярной правки бруски этого типа применять категорически нельзя. Загубите лезвие.

Следует помнить, что при работе с искусственными абразивами очень желательно использовать смазку: воду или мыльный раствор. Иначе поверхность быстро засаливается металлической пылью.

Сейчас в продаже наиболее часто встречаются камни производства Германии, Польши и Китая. Они дёшевы (от 50 рублей), но найти мелкозернистый брусок довольно трудно (если вообще возможно).

|

До сих пор на строительных рынках можно найти изделия, на которых красуется гордая надпись «Сделано в СССР». Очень рекомендую присмотреться именно к ним, сколько бы за них ни просили. Кстати, рекомендую купить сразу два бруска.

Дело в том, что современная рыночная продукция обычно очень невысокого качества. Зёрна имеют разные размеры и катастрофически быстро выкрашиваются из-за отвратительного связующего. Бруски приходится постоянно выравнивать, уже через полчаса после начала работы.

В принципе, из-за дешевизны корундовые бруски можно не выравнивать, а покупать новые. Но можно поступить так. Под струёй воды регулярно притирайте два бруска один к другому, ведь именно для этого я и рекомендовал покупать их парами.

Второй тип точильного инструмента — это алмазные бруски. Они, разумеется, также выпускаются разной зернистости. Алмазные бруски очень широко используются в промышленности, поэтому выпускаются в сотнях типоразмеров и форм. Иногда снабжаются стандартными креплениями для использования в точильных приспособлениях.

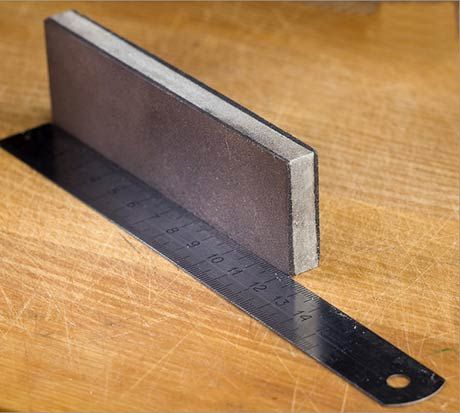

Очень неплохие бруски выпускает Венёвский завод алмазных инструментов (ОАО «ВЕАЛ»; интересно, что у компании сейчас нет официального сайта), расположенный в городе Венёв Тульской области. Такой брусок представляет собой металлическую пластину, на плоскости которой нанесено связующее вещество с алмазными зёрнами. Зернистость плоскостей разная (разных цветов: более грубая и более тонкая), но не очень стабильная.

|

В принципе, именно алмазные бруски вполне можно для освоение процесса рекомендовать начинающему точильщику. Они относительно недороги (от 400 рублей). Смазкой (вода или мыльный раствор) при работе пользоваться желательно, но не обязательно. Просто работа пойдёт быстрее и качественнее. После работы алмазный брусок стоит тщательно промыть с любым моющим средством. Некоторые производители предлагают специальные (разумеется, весьма недешёвые!) жидкости, которые служат смазкой при работе. Применять их или нет каждый решает для себя.

Импортные алмазные бруски часто представляют собой пластиковую (или металлическую) пластинку, на рабочей поверхности которой связующим с алмазными зёрнами нанесён кольцеобразный или сотовый узор. Такая конструкция требует более редкой очистки от металлической пыли и работает по металлу чуть более агрессивно.

Достоинство алмазного инструмента — лёгкость работы (особенно когда используется смазка) и низкий износ рабочей поверхности. Недостатки — продолжение достоинства. Алмазным бруском проще при неудачном движении испортить режущую кромку.

Самым современным материалом сейчас является керамика. Аналогичная, к примеру, той, что используется для производства корпусов микросхем. Старые микросхемы — отличный инструмент для правки мелких лезвий! Равно как и неглузурованные ребра на днищах керамической посуды. Это старый народный рецепт, если нужно подправить нож, а ничего другого под рукой нет.

Но об этом (а также о «классике жанра» — природных абразивных камнях) мы будем говорить в следующей части статьи. А уж затем перейдём к самому процессу заточки лезвий.

(support [a t] reallib.org)