"Авиация и космонавтика 2009 12" - читать интересную книгу автора

Ил-2 ЗА КАДРОМ БОЯ

Олег РАСТРЕНИН

(Окончание. Начало в № 7-11/2009 г.)

|

ПОСЛЕДНИЙ год войны НОВЫЕ ЗАБОТЫ

После завоевания советской авиацией превосходства в воздухе, боевые потери самолетов, в том числе и штурмовиков, значительно снизились. Налет соответственно вырос. Теперь очень многое зависело уже от надежности силовой установки, на что в начале войны попросту не обращали внимания. Да и о чем можно было говорить, когда весь срок жизни штурмовика исчислялся часами. Теперь ситуация изменилась. Самолеты вылетывали по 100 и более часов. Естественно, что к силовой установке начали предъявлять повышенные требования.

Учитывая постоянные жалобы главных инженеров воздушных армий по поводу предельных температурных режимов работы моторной группы на самолете Ил-2, еще накануне 1944 г. НИИ ВВС совместно с ЦИАМ провели исследование «теплового состояния системы зажигания мотора АМ-38ф на самолете Ил-2 в полете».

Оказалось, что после полета продолжительностью более 1 ч 20 мин при температуре окружающего воздуха от -4°С до +2°С тепловые условия работы магнето и авиационных свечей не превышают предельно допустимых значений. Однако в летних условиях, когда температура наружного воздуха составит +20 -30°С, тепловой режим экрана свечи будет на пределе допустимых температур для проводов (120-125°С), а может быть даже и превышать их.

В заключении отчета по результатам испытаний рекомендовалось при предъявлении на государственные испытания моторов и самолетов, «как вновь созданных, так и модернизированных, предусмотреть обязательную проверку теплового режима основных элементов системы зажигания с указанием их величины». Кроме этого, предлагалось летом провести дополнительные исследования температурных режимов работы мотора.

17 апреля 1944 г. начальник ЛИИ НКАП профессор А. В. Чесалов утвердил отчет по результатам испытаний модернизированной системы водяного охлаждения мотора АМ-38ф на серийном самолете Ил-2 зав. № 1873370.

Новая система отличалась от серийной наличием диффузора во всасывающем трубопроводе водяного насоса (вместо тройника компенсационной трубки) и сепаратора в трубопроводе, отводящем воду из блоков цилиндров. За счет этого удалось повысить давление воды перед насосом и почти полностью устранить кавитационные явления в системе. Эффективность работы водорадиа-тора улучшилась. В результате температура воды в горизонтальном полете понизилась на 8 - 14°С, а на режиме скороподъемности - на 2 -3°С Система была рекомендована к внедрению в серийном производстве.

В июле 1944 г. на ЛИС завода № 30 проходили контрольные летные испытания на температурные режимы в летних условиях сразу 35 самолетов Ил-2: часть с серийными тоннелями водорадиаторов и часть - с тоннелями без внутренних перегородок. Летали летчики-испытатели Сторчай, Давыдов, Генаев, Максимов, Шевченко, В.Коккинаки.

Тепловые режимы моторов оказались «в пределах нормы и соответствуют инструкции по эксплуатации мотора АМ-38ф». При этом температуры воды и масла с тоннелями без перегородок и с перегородками отличий практически не имеют.

Зимой 1944 г. вплотную взялись за обеспечение нормальной связи самолета Ил-2, как между членами экипажа, так и с наземными радиостанциями и другими самолетами в группе.

Проведенные исследования в ЛИИ НКАП и НИСО НКАП показали, что основными причинами, нарушающими нормальную работу связи, являются помехи, создаваемые системой зажигания мотора, и взаимное влияние друг на друга цепей приемника РСИ-4 и радиополукомпаса РПК-10, которые работали от одной приемной антенны, а также высокий уровень акустических шумов в кабинах самолета.

Оказалось, что при оборотах мотора 2000 об/мин уровень акустических шумов в кабине летчика и стрелка (скорость полета 330 км/ч) достигали значений 116 и 110 Дб, соответственно. При повышении оборотов до 2050 об/мин (скорость полета 345 км/ч) уровень шумов возрастал до 126 Дб у летчика и до 118Д6 у стрелка.

Акустические шумы, действуя на ларингофоны, создают электрические помехи. Причем чем более чувствительные ларингофоны, тем сильнее сказываются на качестве связи акустические шумы. Кроме того, акустические шумы «маскируют» речь, передаваемую по самолетному переговорному устройству СПУФ-2.

Изменение электрических характеристик усилителя и звукоизоляция ларингофонов несколько улучшало качество работы СПУФ-2 на малых оборотах мотора, но не спасало положение при высоких оборотах мотора.

Удовлетворительную работу СПУФ-2 на всех режимах полета удалось обеспечить только при улучшении звукоизоляции кабин летчика и стрелка, то есть при снижении уровня акустических шумов в кабинах, особенно в кабине летчика.

|

|

В феврале на обычном серийном самолете Ил-2 зав. № 302221 с целью улучшения звукоизоляции были выполнены следующие доработки.

Между подвижной и неподвижной частью фонаря кабины пилота проложили слой резины. Боковые стекла на подвижной части фонаря кабины летчика закрепили, а в пазы проложили слой резины. Щели между прозрачным бронестеклом и металлическими боковинками в передней части фонаря кабины летчика заделали войлоком, а в капоте у входа в тоннель водорадиатора - алюминиевыми заглушками.

В результате уровень акустических шумов в кабине летчика понизился на 7-18 Дб. Одновременно уменьшились электрические помехи на выходе СПУФ-2 - отношение сигнал/шум при оборотах мотора

2000-2050 об/мин возросло с 3-9 до 15-17. Качество внутрисамолет-ной связи резко улучшилось. По заключению летчика-испытателя и экспериментатора вести переговоры с помощью СПУФ-2 на всех режимах полета стало вполне возможным.

От наркомата авиапромышленности потребовали обязать директоров авиазаводов №№ 1, 18 и 30 в кратчайший срок на всех вновь выпускаемых самолетах улучшить качество звукоизоляции кабин Ил-2 по образцу самолета, прошедшего испытания. Все находящиеся в строю самолеты Ил-2 предлагалось доработать силами технического состава частей.

Для повышения коэффициента полезного действия антенного контура передатчика РСИ-3 в цепь антенны включили удлинительную катушку конструкции НИСО НКАП и переделали антенну по образцу, предложенному НИИ СС КА. Уменьшение помех от системы зажигания мотора и других источников помех на самолете обеспечили заменой серийного антенного ввода антенным вводом, разработанным в НИСО.

Кроме этого, установили фильтр, настроенный на определенную полосу частот, который полностью устранил падение чувствительности приемника РСИ-4 при работе на одну антенну с РПК. Ранее из-за взаимного влияния друг на друга выходных цепей приемников входной сигнал для РСИ-4 ослаблялся в 2-2,5 раза, а для РПК-10 - на 25-30%.

Предложенные доработки радикально изменили картину. При полетах доработанного соответствующим образом серийного самолета Ил-2 зав. № 304054 дальность уверенной радиосвязи с наземной радиостанцией РСБ-Ф возросла: на прием -до 75 км, на передачу с самолета на землю при хорошей слышимости - до 100-110 км.

Летчик-испытатель завода № 30 подполковник Б. И. Максимов в отчете от 22 апреля отмечал, что «прием на самолете проходит чисто, без заметного треска и шума, имевших место на серийных самолетах».

Как следует из документов инженерно-авиационной службы воздушных армий и штаба ВВС КА, общее качество изготовления самолетов Ил-2 на заводах НКАП в 1944-45 гг. в целом улучшилось, но положение продолжало оставаться напряженным. Несмотря на меры, предпринимаемые руководством НКАП и военными представителями УЗСМ ВВС КА на заводах, самолеты Ил-2, прибывающие в действующую армию, имели массу производственных дефектов. Как следствие, технический состав авиачастей, также как и прежде, затрачивал на их доработку по 2-3 дня.

Например, 18 самолетов Ил-2 производства московского авиазавода № 30, полученных 3-м штурмовым авиакорпусом в марте 1944 г., имели 112 дефектов, как-то: «обрыв металлизации, слабая затяжка контактов проводов и слабое крепление проводки, неисправные радиостанции, шесть аккумуляторов старые, имели 60% к емкости, обрывы проводки, обрывы и замыкания в шасси и т.д.».

Годом спустя (апрель 1945 г.), 211-я шад 3-й воздушной армии получила 25 самолетов Ил-2, также производства завода № 30, из которых 20 машин оказались негодными к боевому применению.

В общей сложности в период с 1 января 1943 г. по 1 апреля 1944 г. в 3-й воздушной армии по вине конструкции и производства имели место 650 дефектов и отказов материальной части самолетов Ил-2 АМ-38ф. Из этого количества 1 04 дефекта и отказа привело к преждевременному съему мотора и вынужденным посадкам, авариям и катастрофам.

|

Устранение дефектов мотора самолета Ил-2КР после боевого вылета. На бронекапоте мотора видны визирные штыри, предназначенные для бомбометания

В 16-й воздушной армии за пять месяцев боевой работы в 1945 г. при налете 30860 ч было зарегистрировано 59 случаев трещин на верхнем складывающемся подкосе с изломом в месте «прохода вильчатого болта крепления штока поршня цилиндра подъема и выпуска шасси».

Вследствие плохой обработки внутренней поверхности шпона деревянной части фюзеляжа Ил-2 (большое количество трещин, плохая подгонка силового набора) влага проникала внутрь переклея. Козеин быстро выщелачивался. В результате хвосты и крылья Ил-2 гнили ускоренными темпами. Никакие профилактические мероприятия и никакое проветривание в воздухе полетами не помогало. Самолеты выходили из строя. Например, только в одной 16-й ВА по этой причине в период с января по ноябрь 1945 г. было направлено в капитальный ремонт 1469 Ил-2 и еще 312 машин списано.

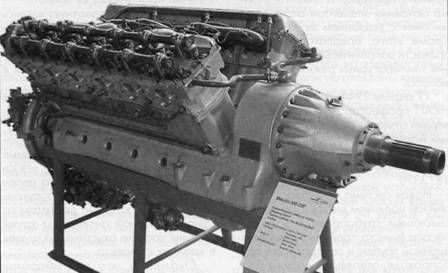

Серьезные проблемы продолжали доставлять конструктивные и производственные недостатки мотора АМ-38ф.

По опыту 3-й воздушной армии при наработке в среднем 33 ч появлялось масляное дымление (6,9% всех случаев отказов), что указывало на преждевременный износ поршневых колец мотора. Через 4,82 ч работы мотора частым явлением было разрушение привода кулачковых валиков (17,9% отказов). Отказы компрессора АК-50 происходили в среднем после наработки 7,68 ч, что сопровождалось разрушением корпуса, потерей компрессии, вследствие износа и потери упругости колец и заедания поршня (17,9%). Регулятор постоянного давления РПД отказывал на 7,73 ч работы (11,7%). В большинстве случаев отказ выражался в падении или колебании наддува из-за переполнения анероидной камеры маслом. В 41,4% всех случаев выхода из строя мотора происходил по причине отказа магнето БСМ-12ш (в среднем на 5,67 ч). Остальные случаи отказов мотора обуславливались нарушением герметичности отдельных капсюлей анероидов и выпадением оси ролика траверсы (в среднем на 7 ч работы).

В течение года, с мая 1944 г. по май 1945 г. в 3-й ВА моторы АМ-38ф наработали 40250 ч. В среднем ежемесячно действовало 350 моторов. За это же время было преждевременно снято по конструктивно-производственным дефектам 85 моторов (среднее время наработки 40 ч). В то же время установленный ресурс в 150 ч полностью выработали 105 моторов.

По мнению главного инженера армии генерал-майора Ульянова, моторостроительный завод № 24 (г. Куйбышев) работал значительно хуже завода № 45 (г. Москва).

В частности, обрыв шатуна (на 10-39 ч работы) и шпильки нижней головки шатуна (на 31 ч) чаще всего встречались именно на моторах завода № 24. На моторах этого завода в отличие от моторов завода № 45 частенько прогорали (на 36-38 ч) прокладки между блоком и головкой. Причина всех этих дефектов одна: производственные огрехи при монтаже. В результате моторы снимались с эксплуатации, так и не выработав положенный им срок.

Количество преждевременно снятых во 2-й ВА моторов АМ-38ф в 1944 г. составило 3,76% к общему числу находящихся в эксплуатации моторов, и в 1945 г. - 7,1%.

В 1945 г. на моторах АМ-38ф 2-й ВА наиболее часто встречались: падение давления масла и появление свинцово-бронзовой стружки в картере мотора и маслофильтре -31% всех преждевременно вышедших из строя моторов; обрыв шатунов -

27,9%; прогар, коробление клапанов и головок блоков и выпадение седел - 11,6%; износ поршневых колец и гильз блоков - 10%; поломки кулачковых валиков и передачи к ним - 3,9%; поломки коленчатых валов - 3%.

Большинство моторов АМ-38ф, поступивших в ремонт по причине выработки ресурса, имели большие износы коренных шеек коленчатого вала, а также износы и повреждения коренных вкладышей.

По опыту 16-й воздушной армии при ремонте моторов АМ-38ф в мастерских около 65% гильз блоков цилиндров мотора отходило по износу. Приходилось восстанавливать гильзы путем наращивания хрома, на что уходило много времени. Значительные трудовые затраты при ремонте уходили и на восстановление картеров, имеющих изгиб связи и деформации гнезд картера.

За 9 месяцев 1945 г. в армии было зарегистрировано 29 случаев обрыва стяжных шпилек нижних головок шатунов в полете и 41 случай разрушения уплотнительных резиновых колец в сочленении карбюратора с всасывающей трубой и самой трубы.

Здесь стоит сказать, что именно с обрыва стяжных шпилек крепления крышки нижней головки главного шатуна, в большинстве случаев и начинался «обрыв тела шатуна по живому сечению», затем следовали «разрушение картера и авария мотора». При этом, поскольку обрывы шатунов обычно происходили на режимной работе мотора, то этот дефект зачастую приводил к пожарам и авариям самолетов и гибели экипажей.

|

Замена мотора АМ-38ф на самолете Ил-2, 872 шап

Наработка на отказ моторов АМ-38ф в частях 5-й ВА в 1945 г. без учета моторов, поврежденных в бою и вышедших из строя по причине неграмотной эксплуатации, составила 90 ч.

К основным дефектам мотора относились: поломка клапанных пружин (особенно внутренних) на 10-20 ч работы мотора; разрушение коренных вкладышей коленчатого вала 1-й и 4-й опор по причине их перегрузки; сильный износ гильз блока цилиндров; износ плавающего кольца пяты ротора до зазора более 0,45 мм на 54 ч работы; износ подшипника вала крыльчатки до зазора 0,18 мм на 64 ч работы мотора; износ золотника анероида после 36 ч работы мотора; выбрасывание масла после 15-20 ч работы следствие износа поршневых колец первой и второй ступени компрессора АК-50; поломка крышек рогатого подшипника валика газораспределения и т.д.

Как следует из документов, около 65% коренных вкладышей выходило из строя по износу, ликвации свинца, разрушения заливки и пористости у холодильников с предельной продолжительностью работы 124 ч. По этой же причине около 31% шатунных вкладышей подлежало замене при ремонте мотора.

Износ шеек коленчатого вала при наработке 90 ч достигал 0,12 мм (коренные шейки №1,4 изнашиваются больше остальных). Обрыв основных шпилек нижней головки главного шатуна составлял около 5% общего числа ремонтов.

Примерно после 20 ч работы мотора ступенчатость зеркала гильз блока цилиндров составляла 0,12 мм, овалы - 0,25 мм, гофр - 0,03 мм. В местах соприкосновения с поршневыми кольцами на зеркале гильз наблюдалась коррозия. Износ верхней поршневой канавки до зазора по образующей превышал 0,15 мм при продолжительности работы 37 ч.

Отмечался сильный износ и потеря упругости поршневых колец, поломки и местный износ клапанных пружин. Направляющие клапанов впуска и выпуска на 40 ч работы имели износ до 0,09 мм. При ремонте заменялось 100% колец и 40-60% клапанов впуска и выпуска.

Через 36 ч работы мотора, как правило, изнашивался золотник анероида регулятора постоянного давления и выпадала конусная шпилька рычага управления лопатками. Их приходилось заменять.

К 76 - 80 ч работы мотора износ ведущего валика масляной помпы доходил до 0,12 мм, а втулки корпуса водопомпы - 0,25 мм. При ремонтах моторов их приходилось менять в 35% случаев. Во всех случаях после 90 ч работы мотора была необходима замена валика водопомпы вследствие сильного износа шейки.

Весьма неприятным явлением была течь бензина из дренажа бензопомпы БНК-10 по причине несоответствия уплотнения и отказов в работе дифференциального редукционного клапана из-за потери эластичности мембраны.

Вследствие выработки валиков регулятора постоянных оборотов Р-7 на 75 ч работы мотора требовался ремонт регулятора (80% всех случаев).

После 80 - 90 ч работы мотора бронзовые уплотнительные кольца хвостовика коленчатого вала изнашивались на половину своей толщины. Отмечался местный износ стакана коробки агрегатов уплотнитель-ными кольцами, что приводило к понижению давления масла.

Рабочий ресурс свечей всех типов на моторе АМ-38Ф в это время не превышал 15 ч. Характерными дефектами системы зажигания являлись пробой конденсаторов магнето и изоляции проводников коллекторов от перегрева в местах расположения выхлопных патрубков. При этом плоская форма стального кожуха коллектора легко деформировалась и выводила из строя проводники.

Естественно, по всем этим дефектам и отказам составлялись рекламационные акты, вызывались представители моторных заводов.

Несмотря на столь обширную номенклатуру дефектов, мотор АМ-38Ф, как показывает анализ документов инженерно-авиационной службы воздушных армий, по надежности занимал первое место среди остальных отечественных моторов, находящихся на снабжении ВВС КА.

Действительно, например в 15-й ВА количество моторов АМ-38Ф, снятых в 1945 г. по выработке ресурса, увеличилось в 1,4 раза в сравнении с предыдущим годом, а количество снятых моторов до выработки ресурса, наоборот, уменьшилось в 5,5 раза. При этом наработка в часах на один отказ мотора АМ-38Ф возросла с 50,6 ч до 99 ч, что более чем вдвое было выше результата, показываемого любым другим отечественным мотором. Так, мотор М-105ПФ в 1944 г. нарабатывал 42,8 ч на один отказ, а в 1945 г. - 48,9 ч.

Моторы АМ-38Ф регулярнее любого другого мотора вырабатывали установленный ресурс. Это следует из сравнения снятых моторов по выработке ресурса, отнесенных как к налету, так и к среднему моторному парку.

Если на каждые 100 моторов среднего парка свой ресурс полностью вырабатывали 11,5 моторов М-105ПФ, то АМ-38Ф - 16,5 моторов.

| © 2025 Библиотека RealLib.org (support [a t] reallib.org) |